DS TOOLS

Processo de Soldagem de Componente SMD

Processo de soldagem de componentes SMD

1. Processo por refusão;

2. infravermelho;

3. infravermelho auxiliado por Convecção

4. Convecção forçada dominante

5. Pontos Importantes do Forno de Refusão

6. Metodologia de resfriamento

7. O uso de nitrogênio em substituição ao ar

7.1 Benefícios da atmosfera inerte

7.2 Complexidades associadas com o processo em ambiente inerte

7.3 Volume de Convecção Forçada

7.4 Transferência de calor por Convecção Forçada

7.5 Como calcular o comprimento exato de seu forno.

7.6 Curva de Temperatura para Pasta de Solda.

VIII -Processos de soldagem de componentes SMDNo processo SMD, além da alteração no método de fabricação e projeto da PCI, devemos considerar ainda técnicas de soldagem diferenciadas.

Existem vários métodos de soldagem disponíveis onde devemos analisar em que tipo de processo nossa PCI vai se encaixar. Se a PCI tem componentes SMD somente na face superior, somente na face inferior ou em ambos os lados. Voces se lembram do capítulo de “fluxos de processo utilizando tecnologia SMD”? É disto exatamente que iremos tratar neste capítulo.

Podemos então dividir em dois blocos: o processo por refusão e o processo por soldagem por onda.

1. Processo por Refusão

Este processo consiste em transferir calor para a PCI, onde está depositada a pasta de solda e posicionados os componentes, até uma temperatura capaz de fundir a pasta e efetuar a ligação intermetálica proporcionando a conexão eletro-mecânica entre os terminais dos componentes e as ilhas de contato da PCI.

Existem três métodos de transferência de calor comumente utilizados em fornos de refusão.

São eles: o infra-vermelho, infra-vermelho auxiliado por convecção e convecção forçada dominante.

2. Infravermelho

Em sistemas infravermelhos dedicados, lâmpadas ou elementos de resistência são utilizados para gerar energia (photons) em comprimentos de onda infravermelha. Esta energia produz calor que é absorvida pelo produto.

Apesar do infravermelho significar uma eficiente forma de transferência de calor, problemas crescem quando utilizamos apenas o infravermelho para soldagem por refusão. A transferência de calor por infravermelho depende diretamente do comprimento de sua onda e da cor e massa dos corpos presentes durante a soldagem, que são seletivamente absorvidos. A emissividade (a cor determina a característica do material) varia numa faixa que vai de “zero” até “um” onde os objetos mais brilhantes tem classificação menor e os objetos escuros ou negros próximos de “um”. Emissividade maior significa maior absorção de calor. Corpos escuros ou negros absorvem calor enquanto objetos claros ou brilhantes refletem esta energia.

O problema com isto é que os objetos com maior emissividade na PCI não são necessariamente os objetos que precisam de maior aquecimento. Isto é especialmente verdade pois os encapsulamentos são tipicamente escuros (alta emissividade), e as uniões de solda são brilhantes e tem baixa emissividade. Como resultado, componentes com encapsulamentos negros se aquecem mais rapidamente que as uniões de solda e outros componentes de cores diferentes. Este efeito provoca um aumento significativo nos diferenciais de temperatura em pontos distintos da PCI quando utilizamos como energia por processo infravermelho.

Outro agravante é o efeito sombra. Algumas áreas na PCI não são atingidas pelas ondas do infravermelho, comprometendo ainda mais a uniformidade da temperatura em diferentes pontos da PCI

Problemas de controle também são inerentes dos sistemas infravermelhos dedicados. Os emissores de calor devem ser ajustados em excesso para se obter a temperatura desejada resultando na dificuldade de se determinar a temperatura requerida e consequentemente, o perfil de temperatura desejado. Adicionalmente, grandes flutuações de temperatura ocorrem baseadas na carga de produção.

Apesar de todas estas objeções, este é um método ainda utilizado por algumas empresas onde os requerimentos processuais não são rígidos ou os lotes de produção são limitados.

3. Infravermelho auxiliado por Convecção

O princípio da Convecção é aplicar um fluxo laminar de ar quente gerado por um conjunto motor/bomba e elementos de resistência sobre a superfície da PCI.

Esta adição da Convecção ao infravermelho irá reduzir os problemas mencionados no item acima.

A transferência de calor por Convecção é realizada através de movimentação molecular. No caso do forno de refusão, isto significa que moléculas de gases aquecidas pelo forno transferem calor para o produto quando entram em contato. Ao contrário do processo infravermelho dedicado, o processo por Convecção não é seletivo considerando a cor do objeto. Isto é um benefício em termos de diferenciais de temperatura encontrados nos sistemas infravermelhos dedicados.

Fornos de refusão que aquecem com infravermelho auxiliados por Convecção, utilizam baixo volume de gases para liberar calor por Convecção para o produto. No entanto, o volume de gás aplicado é muito baixo para transferir a quantidade de calor, logo o aquecimento por infravermelho será o mecanismo dominante de transferência neste sistema.

Pelo fato da fonte principal de calor ainda ser infravermelha, os problemas ilustrados anteriormente com o infravermelho são reduzidos, mas ainda estarão presentes. O problema com diferenciais de temperatura amplos é reduzido mas não eliminado. Apesar da consistência de processo ser melhorada através do controle de temperatura mais estável, ainda não se obtêm a estabilidade necessária.

4. Convecção forçada dominante

Sistemas de Convecção forçada dominante não são emissivos como os infravermelhos. A uniformidade do calor através da superfície da PCI é constante e o efeito sombra não ocorre pois o efeito de capilaridade do fluxo laminar de ar atinge todos os pontos da PCI.

O controle de sistemas por Convecção são mais precisos. A temperatura do fluxo de ar que atinge a PCI é muito próximo à temperatura desejada no produto. O controle deste sistema é realizado rapidamente monitorando a temperatura do fluxo de ar através de termopares instalados em posições específicas e definidas. A consistência de processo é maior proporcionado menos defeitos e resultando um resultado satisfatório.

5. Pontos importantes do forno de refusão

O forno de refusão é responsável pelo levantamento adequado da curva de temperatura que compreende em pré-aquecer a PCI, curar a pasta de solda e ativar o fluxo, refundir a pasta de solda e finalmente resfriar a PCI. Vamos tratar agora da importância de um resfriamento adequado da PCI e suas uniões de solda.

6. Metodologia de resfriamento

Após todo o processo de refusão efetuado, o produto, mais especificamente as uniões de solda, devem ser resfriadas antes da saída do forno de refusão. Isto ocorre na(s) zona(s) de resfriamento. Utilizamos no singular e plural pois em alguns casos, por motivos de produção, fornos com grande número de zonas necessitam zonas de resfriamento adicionais.

Além da tarefa de resfriar o produto, a zona de resfriamento deve ser projetada tendo em mente o gerenciamento do fluxo. Infelizmente, durante o processo de refusão, fluxos volatilizados são liberados dentro do forno de refusão. Este material volátil, que está no estado gasoso, irá se condensar nas superfícies frias do forno, que é a zona de resfriamento. Como resultado, o gerenciamento do fluxo é um ponto crítico no projeto da zona de resfriamento. Projetos de zona de resfriamento e configurações variam de acordo com o gás que está sendo utilizado, se ar ou nitrogênio. Sobre o nitrogênio iremos dedicar um capítulo específico.

Além de uma performance adequada, é desejável que a manutenção e tempo de máquina parada sejam minimizados ao máximo.

7. O uso de nitrogênio em substituição ao ar

Muito se tem discutido ultimamente sobre as vantagens de se utilizar nitrogênio em fornos de refusão. Existem vantagens e desvantagens que poderão ser analisadas dentro de sua realidade processual.

No processo de soldagem por onda em atmosfera inerte utilizando fluxos com baixos níveis de sólidos têm proporcionado a eliminação da limpeza da PCI após a soldagem. Até recentemente, o processo de soldagem for refusão não atingia os mesmos benefícios devido às limitações inerentes da formulação da pasta de solda. Um grande número de fabricantes operam fornos de refusão por infravermelho com atmosfera inerte para compensar os efeitos adversos de oxidação em ambientes com alta temperatura. No entanto, a evolução na tecnologia de transferência de calor de infravermelho para Convecção forçada, que utiliza temperaturas mais baixas, têm diminuído a necessidade do uso de fornos de refusão com ambiente inerte em processos convencionais.

Pelo fato de estarmos confortáveis novamente soldando PCI’s em ambiente convencional, avanços nas pastas de solda “no clean” têm reeditado a necessidade de retorno ao uso da atmosfera inerte. Este capítulo servirá para discutirmos benefícios e complexidades dos fornos de refusão em atmosfera inerte. Incluí temas como a eliminação de limpeza após soldagem e aumento da flexibilidade de processo.

7.1 Benefícios da atmosfera inerteExistem vários benefícios quando excluímos o oxigênio do processo de soldagem:

* A redução de oxigênio para níveis abaixo de 100 PPM permitem que utilizemos fluxos de baixíssima ativação eliminando a necessidade de limpeza da PCI após a soldagem. Isto é especialmente crítico em PCI que tenham o cobre das conexões expostos (bare copper boards) que necessita de fluxos mais agressivos quando soldados em ambiente com oxigênio. * A ausência de oxigênio previne que o fluxo se polimerize em altas temperaturas de soldagem.

* Soldagem com ausência de oxigênio realçam cosmeticamente a montagem da PCI prevenindo a descoloração (escurecimento)e produzindo uniões de solda mais brilhantes.

* Forças de molhagem (wetting) até 50% maiores que em oxigênio.

* Tempo de molhagem para se formar a união de solda até 32% mais rápido.

* Diminuição nos defeitos de soldagem como abertos, bolas de solda, curtos e desalinhamentos.

7.2 Complexidades associadas com o processo em ambiente inerte

Virtualmente todas as complexidades adicionadas ao processo de refusão quando substituímos o oxigênio por um ambiente inerteestão relacionadas a contenção do nitrogênio dentro do ambiente de trabalho, ou mais precisamente, a redução do consumo de nitrogênio quando mantemos os níveis de oxigênio abaixo de 100 PPM. Alterar de oxigênio para nitrogênio envolve os seguintes itens:

1. Hardware para distribuir e monitorar o fluxo de nitrogênio dentro da máquina.

2. Instrumentação para monitorar os níveis de oxigênio (PPM) na máquina.

3. Alteração de projeto associados à retenção do gás inerte dentro da máquina.

Manter o gás inerte contido dentro do forno é o maior desafio. O perímetro do túnel de aquecimento deve ser selado e operar com pressão positiva para prevenir a entrada de ar e consequentemente sua contaminação. Cortinas de ar ou gás podem ser empregadas para otimizar esta contenção. Os atuadores de gás inerte devem estar instalados dentro do ambiente inerte ou devidamente vedados para que não ocorra entrada de ar. O módulo de resfriamento deve ser instalado dentro do túnel inerte para que o nitrogênio circule e resfrie atingindo uma curta fase líquida preservando a pureza da atmosfera.

7.3 Volume de Convecção forçada

A habilidade da convecção forçada de aumentar o calor transferido ao produto é proporcional ao volume de gás inerte presente dentro do forno. Quanto maior a Convecção, maior será a quantidade de calor transferida ao produto e menor a temperatura requerida para transferir este calor. O termo Convecção forçada é usado para descrever uma faixa que pode ser desde 30 CFM (cubic feet per minute) em um simples processo para purgar nitrogênio ou em equipamento de produção onde temos até um volume de 3500 CFM.

Os benefícios da Convecção forçada tem sido demonstrados em um forno de 5 zonas utilizando Convecção natural, comparando a mesma máquina com Convecção forçada.

Tabela Comparativa

Convecção Natural | Convecção Forçada (fluxo de ar por zona) | ||

Convecção por zona | 0 CFM | 80 CFM | 160 CFM |

DT | 22.8 | 18.9 | 12.2 |

A tabela acima demonstra a diferença de temperatura DT da superfície da PCI e o terminal em um PLCC-68 utilizando Convecção natural e dois fluxos de ar.

7.4 Transferência de calor por Convecção forçada

A diversidade nos tamanhos de componentes baseados em suas massas térmicas e densidade nas PCI’s proporcionam diferentes taxas de absorção de calor, atingindo assim a temperatura de refusão em tempos distintos. Consequentemente, um volume maior de calor é necessário para refundir a pasta de solda em componentes grandes, podendo causar superaquecimento em componentes pequenos.

A radiação por si não está apta a cumprir esta tarefa, pois o infravermelho pode ser incrementado apenas elevando a temperatura do elemento de resistência. O calor transferido por Convecção forçada resolve este problema circulando gás em temperaturas abaixo dos valores críticos. Fluxo de ar e temperatura são controlados separadamente para se obter a taxa ideal de transferência térmica.

Em adição à habilidade de minimizar diferenciais de temperatura, a Convecção forçada apresenta benefícios adicionais. São eles:

* Aquecimento inicial do forno (warm-up) parte da temperatura ambiente e atinge a temperatura de trabalho em menos de 10 minutos.* A troca de programa com diferentes curvas de temperatura é tipicamente 5 minutos.

* Eficiente troca de calor permite velocidades de transportador maiores com menor espaçamento entre PCI’s. Este fator combina rendimento com alta taxa de produção.

* Habilidade em utilizar um mesmo grupo de ajuste de curva de temperatura para diferentes produtos permitindo que a única variável do processo seja a velocidade do transportador.

* A temperatura máxima nos elementos de resistência seja na faixa de 220-250ºC virtualmente garantindo segurança térmica para o processo.

* Sem problemas com a emissividade.

* Sem problemas com sombreamento.

7.5Como calcular o comprimento exato de seu forno

Este item tem sido o núcleo de muitas discussões com nossos clientes. Como comparar fornos de concorrentes distintos? Qual o tamanho da zona ideal? Quantas zonas o forno deve ter? Existe uma largura máxima para o transportador por trilhos? Para que possamos referenciar nosso raciocínio, vamos levar em consideração o comprimento do túnel aquecido. O exemplo abaixo envolve três diferentes fornos, com características próprias onde poderemos entender o conceito de túnel aquecido.

Modelo | Comprimento do túnel aquecido | Tempo de curva eutética típica (seção aquecida) | Velocidade típica do transportador |

X | 180mm | 3.5 minutos | 180/3.5 =51 cm/min |

Y | 250 mm | 3.5 minutos | 250/3.5 =71 cm/min |

Z | 360 mm | 3.5 minutos | 360/3.5 = 102 cm/min. |

Para selecionar o sistema correto temos que deparar com dois fatores de conflito: taxa de produtividade e velocidade. O transportador deve se mover em função do processo e sua curva de temperatura. A velocidade de processo/curva de temperatura deve ser fornecida pelo fabricante da pasta de solda. Para cada pasta de solda existe uma curva de temperatura específica e recomendada. Para o exemplo que estamos desenvolvendo estamos considerando uma pasta de solda padrão eutética em liga 63/37 com taxa de aquecimento de 2ºC/seg.

A velocidade de produção está baseada nas dimensões da PCI e volume de produção (adicionar aproximadamente 5 cm de espaço entre as PCI’s).

A fórmula é a seguinte:VP = Volume de Produção (PCI’s/min.)

DP = Dimensão da PCI (centímetros)

DG = Dimensão Geral (DP + 5 cm)

PR = Taxa de Produtividade(velocidade em cm/min.)

PR = (DP + 5 cm) * VP

Exemplo:

Se o cliente conhece a quantidade de PCI’s (comprimento de 18 cm) por minuto (3) que o equipamento de posicionamento libera para o forno de refusão: VP = 3 PCI’s/minDP = 18 cm

PR = (18 + 5 cm) * 3 PCI’s/min. = 69 cm/min.Devemos então selecionar um sistema que atenda a velocidade acima requerida ou que exceda nosso PR. Para nosso exemplo (69 cm/min.), o forno Y tem a velocidade de transportador de 71 cm/min., sendo assim a melhor opção.Se o volume de produção é desconhecido, mas a dimensão da PCI é fornecida, um novo cálculo pode ser determinado através do número de PCI’s por minuto.DP = 18 cmDG = DP + 5 cm = 23 cmVelocidade do sistema (VS) = Forno Y (velocidade do transportador = 71 cm/min.

Produtividade Típica = VS/DG = (71 cm/min) / 23 cm = 3.1 PCI’s/min.

No exemplo acima, se o cliente optar pelo Forno Y, produzindo uma PCI com 18 cm de comprimento, ele irá obter 3.1 PCI’s por minuto.

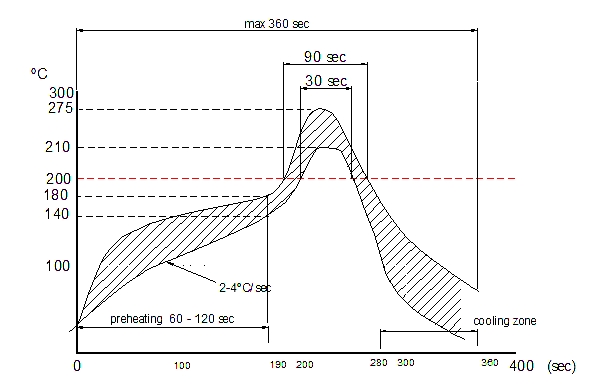

7.6Curva de Temperatura para Pasta de SoldaO objetivo do processo de refusão é de derreter as esferas da pasta de solda, executar uma boa molhagem (wetting) das junções intermetálicas, e solidificar a solda criando uma união metalúrgica com robustez. A curva de temperatura que iremos apresentar é baseada em pastas com fluxo RMA. Levando em consideração que as atuais pastas No-Clean tem sua base resinólica, e os fluxos RMA também, tomaremos esta curva com seus dados para nosso exemplo.Devemos observar que cada fabricante de pasta de solda recomenda a curva de temperatura ideal para cada modelo levando em consideração tipo de fluxo e ligas presentes na pasta de solda.

A curva de temperatura deve ser utilizada para evitar os seguintes problemas de processo.

A Zona de Pré-aquecimentona prevenção de evaporação insuficiente do solvene, choque térmico entre PCI/Componentes, e formação de bolas de solda em decorrência de micro explosões.

A Zona de Cura ou Ativação na prevenção de ativação insuficiente do fluxo e formação excessiva de óxidos.

A Zona de Refusão na prevenção de alojamento de fluxo, formações indesejáveis, descoloração do fluxo e danos na PCI e/ou Componentes.

Zona I - Estágio inicial de Pré-aquecimento (Temperatura ambiente até 150ºC)

* O excesso de solvente é eliminado;

* A PCI e Componentes são gradualmente aquecidos;

* O gradiente de temperatura deve ser < 2.5ºC/Seg. para se evitar:

- Micro explosões (Splattering): a rápida evaporação do solvente e a expulsão do ar resulta em possíveis formações de bolas de solda (solder balls);

- “Slump”: A rápida separação do fluxo da pasta de solda resulta em possíveis formações de pontes de solda entre terminais.

Zona II - Zona de Cura (Ativação) (de 150ºC até 180ºC)

* Os componentes presentes no fluxo iniciam sua ativação e redução dos óxidos nos terminais dos componentes, ilhas da PCI, e nas esferas metálicas da pasta de solda;* Permite que componentes de massa distintas atinjam a mesma máxima temperatura; * Fluxo ativado mantêm a superfície metálica livre de novas oxidações;* Componentes da PCI têm a temperatura próxima quando a soldagem se iniciar. Zona III - Estágio de Refusão ( 180 - 235ºC)

* A pasta de solda atinge o ponto de fusão de suas ligas;O fluxo ativado reduz a tensão superficial na interface metálica para que uma boa interligação metálica ocorra.

Zona IV - Estágio de Resfriamento ( de 180ºC até a temperatura ambiente) O conjunto PCI/Componentes é resfriado para que se evite formações intermetálicas indesejáveis ou choque térmico excessivo entre PCI e Componentes.Como veremos em capítulo futuro, existem vários fornos de refusão utilizados na indústria de montagem eletrônica. Apesar destes fornos terem diferentes características e capacidades, ter uma curva de temperatura bem definida é ter iniciado o processo de maneira ideal.A pasta de solda deve ter as características abaixo:

1. Curva de pré-aquecimento rápida, suave e constante. Para que isto ocorra, a pasta de solda não deve contêr solventes com baixo ponto de evaporação que limitam a taxa de aquecimento e necessitam de baixas temperaturas na zona de cura/ativação;

2. A máxima temperatura que a PCI pode alcançar é 235ºC quando utilizamos ligas Sn63/Pb37 ou Sn62/Pb36/Ag02. Acima deste ponto, não apenas inicia-se o “stress” térmico da PCI, como existe uma grande chance do fluxo se cristalizar e dificultar a remoção destes resíduos;

3. É frequente a necessidade de se ter, durante a zona de cura/ativação, uma curva de temperatura equilibrada para PCI’s de grandes dimensões. O comprimento desta zona deve ter o tempo suficiente para atingir, um diferencial de temperatura, de no máximo 10ºC antes que a PCI entre na zona de refusão (aprox. 180ºC). O tempo máximo da curva entre 150º e 180ºC deve se limitar a 2.5 minutos para pastas de solda resinosas e 2.0 minutos para pastas de solda hidrossolúvel. Os ativadores iniciam seu trabalho em torno de 150ºC e podem ser eliminados antes da refusão se o tempo na zona de cura/ativação for muito longo. Não existe nenhum teste prático que defina o tempo mínimo.

4. Apesar da pasta de solda com ligas Sn63/Pb37 e Sn62/Pb36/Ag02 refundirem a 183ºC (ponto eutético), é recomendávelque a PCI atinja, no mínimo, 205ºC. Isto é necessário para que haja uma molhagem (wetting) adequada e auxilie a remoção do fluxo da área soldada.

O tempo total da curva de temperatura varia pelas dimensões da PCI, densidade da PCI, necessidades de produção e do tipo de equipamento de refusão utilizado. Tempos típicos podem ser de 2 minutos para PCI’s de pequenas dimensões até 8 minutos para PCI’s grandes e/ou densas.A grande maioria das PCI’s utilizam curvas de temperatura com tempo médio de 4 a 6 minutos.

A velocidade da esteira transportadora do forno e as temperaturas da curva requerem ajustes únicos para cada família de PCI produzida.